Tesis doctoral en el ETH de Zurich de Jürg Baggenstoss sobre torrefacción en lecho fluido

Coffee

roasting and quenching technology - formation and stability of aroma compounds

Instituto

Federal Suizo de Tecnología ETH

Autor: Jürg Baggenstoss

Fecha de Publication: 2008

Permanente

Link:

https://doi.org/10.3929/ethz-a-005666902

Examinador:

Felix Escher

SOBRE EL

AUTOR:

Jürg

Baggenstoss

Nacido el 25

de noviembre de 1977 en Uzwil (SG)

Ciudadano de Rafz (ZH)

12 marzo

2020 El Dr. Juerg Baggenstoss, PhD, se ha unido a Stonehaven Consulting como

socio consultor en el equipo global en expansión de la compañía. El Dr.

Baggenstoss tiene una amplia experiencia en consultoría y en la industria.

Anteriormente trabajó con A.T Kearney, una empresa de consultoría de gestión

global, en Londres, Reino Unido, y Zurich, Suiza. Su trabajo de consultoría se

centra en fusiones y adquisiciones, integración y transformación de fusiones

dentro de las industrias de consumo y salud. Trabajó internacionalmente en

Europa, Asia y los Estados Unidos, y ayudó a numerosos clientes en su viaje de

crecimiento y transformación. Antes de la consulta, el Dr. Baggenstoss trabajó

como investigador científico y gerente de proyectos para Nestlé R&D. El Dr.

Baggenstoss es químico de formación, completó un doctorado en Química /

Tecnología de los Alimentos en ETH Zurich y obtuvo un MBA en la Cranfield

School of Management, Reino Unido, donde recibió el Premio Académico Henry Ford

II al mejor rendimiento académico. "Juerg tiene una verdadera pasión por

el crecimiento de las empresas y las personas",

2004-2007

Estudiante de doctorado y asistente de investigación en el grupo del Prof. Dr.

Felix Escher, Laboratorio de Química y Tecnología de Alimentos, Instituto de

Ciencia y Nutrición de Alimentos, Instituto Federal Suizo de Tecnología (ETH)

Zürich.

2004

Asistente de investigación en el Laboratorio de Química Ambiental y

Ecotoxicología, Instituto de Ciencias y Tecnologías Ambientales, Instituto

Federal Suizo de Tecnología (EPF) Lausana

2004 Diploma

de química (Chim. Dipl. EPFL)

Año de

intercambio Erasmus 2002-2003 en la Universidad de Strathclyde, Glasgow, Reino

Unido.

1998-2004

Estudios en Química en la Universidad de Lausana y en el Instituto Federal

Suizo de Tecnología (EPF) Lausana.

1993-1998 High School en la Kantonsschule Frauenfeld

(TG).

1984-1993

Educación primaria y secundaria en Balterswil (TG).

Impresión:

Sihldruck Stulz AG, Zurich

Edición: 100

copias

Zurich,

agosto de 2008

RESUMEN

El café es una de las bebidas más populares del mundo. El

tostado presenta el paso clave en el procesamiento del café para desarrollar

las propiedades de sabor características por las cuales se aprecia el café.

Además, el tostado induce cambios físicos importantes dentro de los granos de

café y determina su comportamiento en el almacenamiento, molienda y elaboración

de la bebida. En la presente disertación, se investigó el impacto de los

parámetros de tostado, el tiempo de tostado, la temperatura de tostado, el

contenido de humedad, el método de enfriamiento rápido y el diseño del

tostador, sobre la formación del aroma, la estabilidad del aroma y las

propiedades de molienda del café tostado.

El café fue tostado en una escala de laboratorio usando un

tostador de aire caliente de lecho fluidizado con un tamaño de lote de 100 a

200 g, y en una escala de producción usando tambor horizontal, lecho semifluido,

tazón giratorio y tostadores tangenciales con tamaños de lote de 20 a 170 kg.

En el tostado a escala de laboratorio, la velocidad del aire caliente, la

temperatura central del grano, la temperatura global, la temperatura del aire

caliente, así como la temperatura del aire de enfriamiento y la cantidad de agua

de enfriamiento se monitorearon durante los ensayos de tostado. Se llevaron a

cabo ensayos de tostado a escala industrial donde se necesitaban resultados

complementarios a los ensayos de laboratorio en condiciones de tostado

industrial realistas, en particular con respecto al nivel de transferencia de

energía. Las pruebas industriales fueron menos controlables y, por lo general,

solo se registraron las temperaturas de la masa de café durante el proceso. Los

cambios estructurales y físicos durante el tostado del café se monitorearon

usando peso, color, densidad, firmeza, porosidad y comportamiento de

desgasificación. Además, la distribución del tamaño de partícula y las

propiedades de extracción se determinaron para dilucidar el impacto de la

molienda en las propiedades del producto.

Se hizo hincapié en la caracterización del producto en el

análisis de compuestos aromáticos. Para este propósito, la microextracción en

fase sólida del espacio de cabeza (HS-SPME) se acopló a cromatografía de

gases-espectrometría de masas. La cuantificación de los compuestos aromáticos

se realizó con sustancias estándar marcadas con isótopos estables.

Las condiciones de tiempo y temperatura son decisivas para

la generación de compuestos aromáticos durante el tostado del café. En el mismo

grado de tostado, las propiedades físicas y las concentraciones de los

compuestos aromáticos pueden diferir considerablemente en función de las

combinaciones de tiempo y temperatura aplicadas. Si se aplican perfiles

similares de tiempo-temperatura en diferentes equipos de tostado, p. Ej.

tostador de tambor horizontal y tostador de lecho fluido, se obtienen perfiles

de aroma similares. Cuando se tuestan cafés con diferente contenido de agua

inicial, se observan diferencias en la evolución del grado de tostado y

formación de aroma en los tuestes ligeros debido al aumento más lento de la

temperatura en los cafés con alto contenido de humedad. El tratamiento con

vapor del café antes del tostado conduce a cambios en el perfil de aroma del

café tostado debido a la extracción parcial de compuestos precursores.

El enfriamiento del café, que puede realizarse con aire o

agua, tiene un impacto importante en la estabilidad del aroma durante el

almacenamiento del café tostado. Cuando el café se enfria con agua, es posible

la absorción de agua. A su vez, el mayor contenido de humedad afecta la firmeza

del grano y el comportamiento de molienda, acelera la desgasificación de los

granos de café enteros e influye en la pérdida y degradación de los compuestos

aromáticos. Los granos de café almacenados abiertos y los cafés tostados y

molidos pierden sulfuro de dimetilo, formiato de 3-mercapto-3-metilbutilo y

N-metilpirrol más rápido con un mayor contenido de humedad, mientras que la

acumulación de trisulfuro de dimetilo es más rápida y cuantitativamente más

importante. Esto sugiere que las reacciones de degradación son más rápidas en

los cafés con mayor contenido de humedad. Si el café tostado y molido se envasa

en atmósfera protectora, también otros compuestos, como los aldehídos Strecker

y las α-dicetonas, se

degradan más rápido con el aumento de la humedad, y las diferencias son

particularmente distintas. Por lo tanto, se recomienda almacenar el café a

un bajo nivel de humedad para prolongar la vida útil.

Durante la molienda del café tostado, una parte de la

fracción volátil se libera y puede quedar atrapada cuando la molienda se

realiza bajo el agua. La suspensión de café resultante se puede usar

directamente para la extracción, y se produciría un prometedor proceso de dos

pasos para producir bebidas de café.

(16) INTRODUCCION

El café es una de las bebidas más apreciadas en todo el

mundo y su volumen comercial anual representa alrededor de 7 millones de

toneladas de café verde. La popularidad del café no se basa en el valor

nutricional o los posibles beneficios para la salud, sino que, además del

ligero efecto estimulante, simplemente en sus propiedades de sabor

características.

El sabor del café se genera casi exclusivamente durante el

tostado y consiste en un inmenso espectro de sustancias con diversas

concentraciones. Se han identificado alrededor de 1000 compuestos volátiles en

el café tostado, de los cuales una minoría de alrededor de 30 compuestos es

responsable de la impresión principal del olor del café.

El sabor del café está influenciado por factores agrícolas y

tecnológicos. La variedad del grano de café y su procedencia, el procesamiento

del café verde y el almacenamiento del café procesado son los principales

determinantes de la calidad del café verde. Sin embargo, el proceso de tostado

por sí solo decide cuánto del potencial de un grano de café verde se transforma

en el sabor del café tostado. A pesar de la larga experiencia, el tostado sigue

siendo una tecnología estándar empírica. Existen diferentes formas de tostar

café, desde el caldero de la abuela hasta tostadoras industriales por lotes de

diferentes diseños y sistemas de tostado continuo con un gran rendimiento del

producto. Además, varios tratamientos previos relacionados con el tostado

afirman mejorar la calidad del café tostado, como el precalentamiento y el

tratamiento con vapor.

El café tostado es un producto de muy poca vida útil. Para

evitar el rápido deterioro del sabor del café, el café tostado debe almacenarse

en condiciones protectoras. La concentración de oxígeno en la atmósfera de

almacenamiento y el impacto de la temperatura se han identificado como las

principales fuentes de envejecimiento del café [1-4]. La humedad también tiene

un efecto negativo en la estabilidad del sabor del café [2]. El impacto de la

humedad en la estabilidad del producto es particularmente interesante con

respecto a la tecnología de tostado de café porque el contenido de agua del

producto final puede controlarse mediante técnicas de enfriamiento al final del

proceso de tostado.

El proyecto presentado en esta disertación aborda el papel

de la tecnología de tostado en la formación del aroma y la estabilidad del

aroma del café tostado. Como la metodología del análisis de aroma es crítica

para cualquier investigación, se dedica un capítulo separado al desarrollo

experimental de los métodos analíticos respectivos. Seis capítulos cubren los

principales temas experimentales: impacto de las condiciones de

tiempo-temperatura y contenido de humedad inicial en la formación de aroma

durante la tostación, los efectos del enfriamiento del agua en la

desgasificación, la estabilidad de almacenamiento y el comportamiento de

molienda del café tostado, y la recuperación del aroma del café tostado mediante

métodos de molienda en húmedo . Una

breve revisión de la extensa literatura publicada hasta ahora y una conclusión

general y perspectiva enmarcan estos capítulos.

2. Antecedentes

2.1 Tostado de café

El café se tuesta por tratamiento térmico en seco a una

temperatura central de grano más allá de 200 ° C, que es atípicamente alta para

un producto alimenticio. La generación del sabor característico, el desarrollo

del color marrón al marrón oscuro y el aumento del volumen del grano de café

son los cambios más obvios del café verde al tostado. El grano de café verde

exhibe una estructura celular y, por lo tanto, puede considerarse como una

agregación de pequeñas unidades de reactor, que soportan una gran acumulación

de presión durante el tostado, debido a las paredes celulares relativamente

gruesas. Hasta ahora no ha habido ninguna evidencia de ruptura de la pared

celular en el café tostado [5], y se supone que las paredes de las células del

café cambian de un estado vítreo a un estado gomoso más elástico durante el

tostado [6, 7]. El impacto de temperaturas elevadas durante un tiempo de

tostado dado conduce al desarrollo de un grado de tostado con respecto al

color, pérdida de tostado, sabor y cambios químicos en componentes

seleccionados [8]. El color se usa con frecuencia como una medida del grado de

tostado, y se sugirió que el color está directamente relacionado con la

temperatura final de tostado [9, 10]. Sin embargo, una serie de pruebas de

tostado en una escala de producción no corrobora esta suposición [5]. Se han propuesto

varios métodos para la determinación indirecta del grado de tostado, utilizando

las proporciones de aminoácidos libres [11], alquilpirazinas [12], el contenido

de ácidos clorogénicos [9] y el análisis de gases de escape de la tostadora por

PTR-MS [13] y por un conjunto de quimiosensores [14].

La calidad de la materia prima es más importante para la

calidad del café tostado, mientras que la temperatura del proceso, la humedad

del aire caliente y la relación aire-grano se han identificado como factores

importantes del proceso [5]. La tecnología convencional de tostado utiliza un

tambor giratorio horizontal, un tambor vertical con paletas o un recipiente

vertical giratorio para mantener los granos de café en movimiento, mientras que

el aire caliente fluye a través del dispositivo de tostado. Los tiempos de

tostado son generalmente alrededor de 10 min. Los tiempos de tostado más cortos

se logran utilizando equipos de tostado en lecho fluido donde los granos se

mantienen en movimiento por la alta velocidad del aire caliente. Mientras que

la transferencia de calor en el tostado convencional es principalmente

convectiva y parcialmente conductiva, la transferencia de calor en el tostado

en lecho fluido es prácticamente exclusivamente convectiva. Se informa que el

tostado rápido produce una mayor cantidad de sólidos solubles, menos

degradación de los ácidos clorogénicos, menor pérdida de volátiles y menor

sabor a quemado [15]. Además, el tostado rápido conduce a un mayor aumento de

volumen, una mayor desorción de dióxido de carbono y una mayor migración de

aceite [5].

Schenker [5] y Geiger [6] llevaron a cabo una amplia

investigación sobre el tostado por aire caliente de los granos de café, el

desarrollo de la estructura y el impacto de los diferentes parámetros del

proceso. Eggers y Pietsch [16] y Clarke [8] escribieron revisiones detalladas

comprensivas sobre la tecnología de tostado de café.

.2 Generación de compuestos del aroma durante la

torrefacción

Se ha identificado que las reacciones de Maillard son la vía

principal en la formación de compuestos volátiles en el tostado de café [17].

En la reacción de Maillard, los azúcares reductores como la glucosa o la

fructosa reaccionan con aminoácidos libres para formar aductos (También se

llama compuesto de adición. Una combinación de dos o más compuestos

independientemente estables por medio de las fuerzas de Van der Waals, enlaces

coordinados o enlaces covalentes) de glicosilamina N-sustituidos, que luego

se reorganizan en aminocetonas y aminoaldosas por los reordenamientos de

Amadori y Heynes. Una compleja cascada de reacción de los productos de

reordenamiento de Amadori y Heynes conduce a numerosos compuestos volátiles y

melanoidinas complejas. Estas reacciones, es decir, la degradación de Strecker,

las reacciones de condensación, los reordenamientos y otras, se resumieron en

el ahora denominado esquema de Hodge [18]. Otros compuestos presentes en el

café crudo, p. Las sustancias que contienen nitrógeno, los ácidos clorogénicos

y los lípidos también están implicados en reacciones que conducen a la

generación de compuestos aromáticos. Yeretzian y sus colegas presentaron un

esquema de reacción simplificado para los compuestos de sabor a café [19].

Flament [20], Reineccius [21] y Shibamoto [17] ofrecen revisiones sobre la

generación de sabor en café que vale la pena leer. Solo alrededor de 30 de los

cientos de compuestos aromáticos identificados son los principales responsables

del olor característico del café (Tabla 2.1). Grosch [22] resumió su evaluación

mediante cromatografía de gases-olfatometría y la identificación de los

odorantes más importantes dentro del grupo de odorantes de impacto de

caracteres mediante experimentos de omisión. Se encontró que el 2-furfuriltiol,

el 4-vinilguaiacol, las alquilpirazinas y las furanonas enumeradas en la Tabla

2.1, acetaldehído, propanal, metilpropanal y 2- y 3-metilbutanal son los

odorantes con mayor impacto en el aroma del café.

|

Acetaldehyde |

Acetaldehído |

|

Propanal |

Propanal |

|

Methylpropanal |

Metilpropanal |

|

2-Methylbutanal |

2-metilbutanal |

|

3-Methylbutanal |

3-metilbutanal |

|

2,3-Butanedione |

2,3-butanodiona |

|

2,3-Pentanedione |

2,3-pentanodiona |

|

Methanethiol |

Metanotiol |

|

Dimethyl trisulfide |

Trisulfuro de dimetilo |

|

3-Methyl-2-buten-1-thiol |

3-metil-2-buten-1-tiol |

|

2-Methyl-3-furanthiol |

2-metil-3-furanthiol |

|

2-Furfurylthiol |

2-furfiltiltiol |

|

3-(Methylthio)propanal (Methional) |

3- (Metiltiol) propanal (Methional) |

|

3-Mercapto-3-methylbutyl formate |

Formiato de 3-mercapto-3-metilbutilo |

|

4-Hydroxy-2,5-dimethyl-3(2H)-furanone |

4-hidroxi-2,5-dimetil-3 (2H) -furanona |

|

5-Ethyl-3-hydroxy-4-methyl-2(5H)-furanone |

5-etil-3-hidroxi-4-metil-2

(5H) -furanona |

|

3-Hydroxy-4,5-dimethyl-2(5H)-furanone |

3-hidroxi-4,5-dimetil-2 (5H) -furanona |

|

5-Ethyl-3-hydroxy-4-methyl-2(5H)-furanone |

5-etil-3-hidroxi-4-metil-2

(5H) -furanona |

|

(E)-β-Damascenone |

(E) -β-damascenona |

|

2-Methoxyphenol (Guaiacol) |

2-metoxifenol (guayacol) |

|

2-Methoxy-4-ethylphenol (4-Ethylguaiacol) |

2-metoxi-4-etilfenol (4-etilguaiacol) |

|

2-Methoxy-4-vinylphenol (4-Vinylguaiacol) |

2-metoxi-4-vinilfenol (4-vinilguaiacol) |

|

3-Methoxy-4-hydroxybenzaldehyde (Vanilline) |

3-metoxi-4-hidroxibenzaldehído (vainillina) |

|

2-Ethyl-3,5-dimethylpyrazine |

2-etil-3,5-dimetilpirazina |

|

2-Ethenyl-3,5-dimethylpyrazine |

2-etenil-3,5-dimetilpirazina |

|

2,3-Diethyl-5-methylpyrazine |

2,3-dietil-5-metilpirazina |

|

2-Ethenyl-3-ethyl-5-methylpyrazine |

2-etenil-3-etil-5-metilpirazina |

|

3-Isobutyl-2-methoxypyrazine |

3-isobutil-2-metoxipirazina |

(21) Tabla 2.1 Odorantes de impacto de

carácter del café tostado según lo descrito por Grosch [22]

Las condiciones de reacción dentro de los granos de café

durante el proceso de tostado son diferentes a las que generalmente se aplican

a los sistemas modelo en solución acuosa y, por lo tanto, los resultados de las

reacciones modelo deben interpretarse con cuidado. Schieberle [23] demostró que

pueden producirse rutas de reacción fundamentalmente diferentes dependiendo del

contenido de agua de las mezclas de reacción, como en la reacción de glucosa

con L-prolina. En los granos de café, la alta temperatura se acompaña de una

considerable acumulación de presión, y las reacciones pueden tener lugar en la

fase gaseosa o en las superficies de las paredes celulares. Como se describió

anteriormente, debido a su microestructura específica, los granos de café se

compartimentan durante el tostado en unidades de microrreactores celulares,

dando lugar a condiciones de reacción muy específicas. Utilizando mediciones

termogravimétricas, se demostró que el tostado de café verde en polvo y los

fragmentos de café verde en grano es diferente al tostado de granos de café

enteros [24]. Los experimentos de tostado con café verde molido o fragmentos de

granos son, por lo tanto, de valor limitado. Müller, Lang y Hoffmann [25, 26],

que utilizaron cáscaras de granos de café verde extraído como matriz para las

reacciones modelo, adoptaron el enfoque más prometedor para imitar las

condiciones específicas.

2.3 Estabilidad del aroma y envejecimiento del café tostado:

Los cambios relacionados con el almacenamiento del aroma del café generalmente

se denominan envejecimiento. Steinhart y Holscher [27] propusieron un modelo de

dos fases para el envejecimiento: pérdida de compuestos volátiles por extracción

de aroma poco tiempo después del tostado, que se superpone por reacciones de

degradación química en tiempos de almacenamiento más largos. A partir de sus

resultados, los autores concluyeron que la frescura del aroma del café tostado

estaba compuesta principalmente por el impacto de algunos odorantes de bajo

punto de ebullición, principalmente compuestos de azufre, aldehídos Strecker y α-dicetonas, siendo el

metanotiol el indicador más importante. Los cambios percibidos en el aroma del

café pueden originarse por la aparición de nuevos compuestos de mal sabor o por

una alteración del equilibrio del aroma causada por diferentes cinéticas de

degradación de los odorantes individuales. Sin embargo, las investigaciones

sobre la evolución de los odorantes durante el almacenamiento de café tostado

sugieren que el sabor desagradable no es el resultado de compuestos recién

formados [28]. El oxígeno, la temperatura y la humedad han sido identificados

como los principales factores que influyen en la pérdida de aroma [1-4, 29,

30]. Además, Hinman [30] mostró que el envejecimiento del café podría

acelerarse por las reacciones oxidativas que tienen lugar antes del envasado.

El deterioro del aroma es considerablemente más rápido en el café molido debido

al aumento de la superficie y las vías más cortas para la difusión de oxígeno.

Mayer y Grosch [31] demostraron que inmediatamente después de la molienda, el

perfil de aroma comienza a cambiar. Las notas dulces / a caramelo disminuyeron,

y la intensidad de las notas tostadas, sulfurosas y ahumadas aumentó en

minutos.

2.4 Microextracción en fase sólida (SPME)

La microextracción en fase sólida (SPME) es una técnica de

muestreo sin solventes y utiliza la sorción de analitos en recubrimientos de

materiales orgánicos poliméricos en una fibra de sílice. Los recubrimientos de

fibra pueden consistir en adsorbentes sólidos como divinilbenceno (DVB) o

carboxeno (CAR), o en polímeros que son líquidos a temperatura ambiente como el

polidimetilsiloxano (PDMS). Para el muestreo, la fibra SPME se introduce en el

espacio superior sobre una muestra o se sumerge en una muestra líquida. Un

esquema de muestreo de espacio de cabeza se presenta en la Figura 2.1. Los

analitos se extraen y se concentran en el revestimiento de fibra, se

transfieren al instrumento analítico y se desorben térmicamente. SPME ha

encontrado una gran cantidad de aplicaciones y una amplia aceptación como

herramienta para la preparación de muestras desde su introducción por Pawliszyn

en 1989 [32-34]. Se encuentra disponible una amplia gama de libros y reseñas

sobre principios y aplicaciones. Stashenko y sus compañeros de trabajo [35]

proporcionan una descripción completa.

Para el análisis de los compuestos de aroma de café, el SPME

se ha aplicado ampliamente debido a su simplicidad de uso y la preparación

rápida y sin solventes de la muestra [36-39]. Con respecto a la elección de la

fibra, Roberts y colaboradores [38] descubrieron que los recubrimientos PDMS /

DVB tenían la sensibilidad de muestreo general más alta y estaban especialmente

adaptados para guaiacol, 4-etilguaiacol y 4-vinilguaicol, mientras que CAR /

PDMS era el recubrimiento más recomendable para ácidos y pequeñas moléculas.

Debido a las grandes diferencias en la estructura y polaridad de los compuestos

de impacto del aroma del café [40], una fibra de tres componentes (DVB / CAR /

PDMS) podría ser la mejor opción.

Aunque el método es simple, la química física detrás de SPME

es compleja y las mediciones cuantitativas con SPME no son sencillas. La

cantidad adsorbida en la fibra depende no solo de la concentración, sino

también de los coeficientes de partición entre la solución de café y el espacio

superior, por un lado, y entre el espacio superior y la fibra, por otro lado

[41]. Además, algunos analitos pueden alcanzar el equilibrio más rápido que

otros y competir por la adsorción en el recubrimiento de fibra. Hay varios

ejemplos reportados para este efecto de competencia [42-47]. Los efectos de la

competencia pueden minimizarse mediante el uso de un tiempo de exposición corto

a la fibra, que permite permanecer en el rango lineal para todos los analitos

[38, 42, 43, 45, 47].

El hecho de que la reproducibilidad en las fibras CAR / DVB

/ PDMS puede ser un problema presenta un desafío adicional en el análisis

cuantitativo de SPME [48]. La principal dificultad en la cuantificación con

estándares internos es que pequeñas diferencias químicas entre las moléculas

pueden tener un gran impacto en la adsorción. Blank y sus colegas [41]

mostraron que incluso para analitos muy similares como el guaiacol, el

4-etilguaiacol y el 4-vinilguaiacol, el comportamiento de adsorción puede ser

fundamentalmente diferente. Los mismos autores mostraron que las limitaciones

de SPME, es decir, el rango lineal pequeño y los efectos de la competencia,

pueden superarse mediante el uso de compuestos marcados con isótopos estables

como patrones internos.

Los ensayos de dilución de isótopos (IDA) con estándares

etiquetados para cuantificación se utilizaron por primera vez en el análisis de

aroma en 1987 por Schieberle y Grosch [49] para el análisis de odorantes

heterocíclicos en la corteza del pan de trigo y han sido aplicados al café por

varios autores [38, 40, 50-53].

Figura 2.1

Representación esquemática del muestreo SPME de espacio de cabeza de una

muestra líquida. K1 y K2 son los recubrimientos de fibra / espacio de cabeza y

los coeficientes de partición de fase líquida / espacio de cabeza,

respectivamente. En este ejemplo, el compuesto 1 (•)

exhibe K1 y K2 más grandes que el compuesto 2 (x).

(26) 3.2 Materiales y métodos

3.2.1 Café verde y tostado de café

Café arábica, Tip. La variedad de Sumatra (Mandheling,

S-795, Kartika 1), suministrada por Rast Ltd. (Ebikon, Suiza) con un contenido

de humedad de 10.04 g / 100 g wb fue tostada en el tostador de laboratorio de

lecho fluidizado descrito en el capítulo 4 en 228 ° C durante 11 min si no se

indica lo contrario. El café tostado se almacenó a -80 ° C y se molió en estado

congelado inmediatamente antes del análisis de aroma.

(40) 4

Tostado de café y formación de aroma: aplicación de diferentes condiciones de

tiempo-temperatura

Este

capítulo ha sido publicado en una forma adaptada como: Juerg Baggenstoss, Ruth

Kaegi, Luigi Poisson, Rainer Perren, Felix Escher. Tostado de café y formación

de aroma: aplicación de diferentes condiciones de tiempo-temperatura. Revista

de Química Agrícola y Alimentaria 2008, 56 (14), 5836-5846.

https://pubs.acs.org/doi/abs/10.1021/jf800327j

Se investigó el impacto de las combinaciones de tiempo y temperatura

de los procesos de tostado sobre la cinética de la formación de aroma en el

café. El desarrollo de 16 compuestos aromáticos y las propiedades físicas de

los granos de café se siguieron en un proceso de tostado de tambor horizontal

comercial y en procesos de tostado en lecho fluido a escala de laboratorio a

condiciones de alta temperatura-tiempo corto y baja temperatura-tiempo

prolongado. Todos los ensayos se llevaron a cabo en un punto final de tostado

igual definido por el color claro de los granos de café. Además, se estudió el

efecto del tostado excesivo sobre la composición del aroma. En comparación

con la tostación a baja temperatura-tiempo prolongado, la tostación a alta

temperatura-tiempo corto resultó en diferencias considerables en las propiedades

físicas y la cinética de la formación del aroma. El tostado excesivo

generalmente condujo a cantidades decrecientes o estables de sustancias

volátiles, a excepción de hexanal, piridina y dimetil trisulfuro, cuyas

concentraciones continuaron aumentando durante el sobre tostado. Cuando el

tostador de tambor y el tostador de lecho fluido se operaron en el denominado

modo de perfil de temperatura, es decir, junto con el desarrollo idéntico de la

temperatura del grano de café durante el tiempo de tostado, la cinética de la

generación de aroma fue similar en ambos procesos.

4.1 Introducción

En la cadena de procesamiento, desde el café cereza maduro

hasta el café tostado, el tostado presenta el paso más importante, cuyo

objetivo principal es producir el aroma y el sabor deseados. Además, el color

del grano se vuelve marrón o incluso negro, y la fragilidad aumenta

considerablemente para que sea posible la molienda y la extracción. Se

requieren altas temperaturas de más de 200 ° C para el proceso de tostado. Los

granos de café verde exhiben una dureza excepcional debido a las paredes

celulares inusualmente gruesas y la falta de espacios intracelulares. En

consecuencia, pueden considerarse como una agregación de unidades de

microrreactores que soportan una considerable acumulación de presión durante el

tostado. Se calcularon valores teóricos de presión interna de hasta 16

bares después del tostado [5, 8, 58, 59]. A pesar de las condiciones de

alta presión durante el tostado, no se observó evidencia de interrupción

de la pared celular en la microscopía electrónica de barrido [5], lo que

probablemente se deba al hecho de que a alta temperatura las paredes de las

células de café cambian de un estado vítreo al estado gomoso (rubbery) más

elástico, que también permite el aumento considerable de volumen durante el

tostado [5, 6]. Se describieron los cambios fundamentales en la red de

microfibrillas de las paredes celulares y la formación de una estructura de

poro intracelular [5, 7].

Las propiedades físicas y químicas del café tostado están

altamente influenciadas por las condiciones del proceso durante el tostado, en

particular por las condiciones de tiempo y temperatura dentro del grano de café

en función de la transferencia de calor. Transferencias de calor por contacto,

conducción, radiación y convección. Aunque todos los tipos de transferencia de

calor tienen lugar durante el tostado, la convección es más efectiva y más

apropiada para un tostado uniforme. La transferencia de calor por

convección casi exclusiva se logra mediante el tostado en lecho fluido, que

permite un tostado rápido y produce café de baja densidad y alto rendimiento

[16]. La tostación tradicional de tambor horizontal implica una transferencia

de calor más conductiva y es más lenta. Se informa que el tostado rápido

produce más sólidos solubles, menos degradación de los ácidos clorogénicos,

menos sabor a quemado y menor pérdida de volátiles [15]. En general, se

sospecha que el café tostado rápido se ve más afectado por la oxidación de

los lípidos debido a una mayor migración de aceite desde el núcleo del

grano a la superficie [5] y existen preocupaciones sobre las propiedades

organolépticas del café tostado rápido [9]. Sivetz [10], sin embargo, informó

un mayor sabor y aroma en el café tostado rápido.

El estado de un grano de café tostado según la influencia de

las condiciones de tostado se describe en términos del grado de tostado.

Existen varias posibilidades para definir el grado de tostado, es decir,

desarrollo de color, pérdida de tostado, pérdida de tostado orgánico y

contenido de agua. También se han propuesto métodos de determinación indirecta

para el grado de tostado por la proporción de aminoácidos libres [11],

alquilpirazinas [12] y el contenido de ácidos clorogénicos [9]. De estos

métodos, el color de los granos de café o café molido es el indicador más

utilizado. Como la intensidad del color del grano se correlaciona con la

temperatura final de tostado [9, 10], también se aplican mediciones de

temperatura. Sin embargo, Schenker [5] llevó a cabo una serie de pruebas de

tostado en una escala de producción con varios perfiles de temperatura, lo que

no resultó en una relación directa entre el grado de tostado y la temperatura

del producto final. Concluyó que los datos sobre la temperatura final del grano

tienen un valor limitado ya que difieren en la función de la materia prima y

las condiciones del proceso. Recientemente, se han investigado nuevos enfoques

para la determinación en línea del grado de tostado durante el proceso de

tostado. Dorfner y sus colegas [13] analizaron los gases del tostador

directamente por espectrometría de masa con láser, informaron la evolución de

varios componentes del aroma durante el tostado y postularon un modelo

estadístico multivariado para monitorear el grado de tostado. Hofmann y sus

colegas [14] eligieron un enfoque que utiliza una matriz de quimiosensores.

Identificaron el alcohol 2-furfurílico y la hidroxi-2-propanona como posibles

sustancias marcadoras para monitorear el curso del tostado. Aunque la literatura

con frecuencia se refiere a un grado óptimo de tostado, por lo general no se da

una definición concisa debido a su complejidad, y hasta la fecha, no existe una

definición clara y universalmente aceptada. Es obvio que un grado óptimo de

tostado es en particular una función del origen del café verde, el método de

preparación del café y las preferencias personales de sabor.

De los cientos de compuestos volátiles identificados en el

café, alrededor de 30 han sido identificados como compuestos de impacto

de aroma [40, 60-62]. Varios autores describieron la formación de compuestos

aromáticos durante el tostado. Holscher y Steinhart [63] compararon los cafés

Arábica y Robusta y proporcionaron datos sobre la evolución del metanotiol,

sulfuro de dimetilo, 2,3-butanodiona, 2,3-pentanodiona, metilpropanal, 2 y

3-metilbutanal, acetato de metilo y 2-metilfurano. en función del grado de tostado.

El desarrollo al tostar fue similar, pero se encontraron diferencias

de concentración entre las dos variedades de café. Grosch [64] investigó la

formación de 2-furfuriltiol. Llegó a la conclusión de que se forma por

reacciones de cisteína con arabinosa e informó sobre cantidades sustanciales de

2-furfuriltiol que se unen por enlaces disulfuro a otros componentes del café

tostado. Gretsch y sus colegas descubrieron un efecto de enmascaramiento

de los odorantes formados en las etapas posteriores del tostado, que cubren las

notas dulces y terrosas [65]. Los autores correlacionaron los atributos

sensoriales globales con la composición relativa de los compuestos aromáticos

en varios grados de tostado. Mayer y colaboradores [51] investigaron la

influencia del grado de tostado en las concentraciones de compuestos de impacto

de aroma en tres variedades de café. Sin embargo, no se dieron especificaciones

detalladas sobre el proceso de tostado aplicado y la determinación de los

valores de color. Varios procesos de tostado diferentes fueron evaluados en

términos de formación de sabor por Schenker y compañeros de trabajo [66]. Descubrieron

que la mayoría de los compuestos aromáticos exhibían el mayor aumento en la

concentración en la etapa media de deshidratación y abogó por el control

preciso del tiempo y la temperatura de tostado para alcanzar perfiles de sabor

específicos.

Numerosas publicaciones aparecieron sobre la naturaleza de

las reacciones que conducen al sabor del café tostado (para una visión general,

ver Flament [20], Reineccius [21] y Shibamoto [17]). A pesar del alto valor de

las ideas sobre los posibles mecanismos de reacción resultantes de los sistemas

modelo, debe tenerse en cuenta que dichos sistemas modelo simulan las

condiciones de reacción dentro de un grano de café solo en un grado limitado.

Los sistemas modelo suelen ser mezclas calentadas de sustancias precursoras en

solución, que contrastan con el bajo contenido de humedad en los granos de

café. Se demostró que, dependiendo del contenido de agua de las mezclas de

reacción, se podrían seguir rutas de reacción fundamentalmente diferentes,

por ejemplo, en la reacción de glucosa con L-prolina [23]. Por estas razones,

se desarrollaron nuevos enfoques para las reacciones modelo que implican

cáscaras de granos de café extraídos para los experimentos de tostado en granos

[26]. Sin embargo, en vista de la complejidad del tostado de café, los

experimentos con granos de café verde reales en equipos de tostado estándar en

condiciones bien controladas siguen siendo la forma más eficiente de obtener

información sobre la cinética de la generación de sabor de café.

El objetivo de este capítulo fue investigar la evolución de

los compuestos aromáticos durante el tostado con diferentes condiciones de

tiempo y temperatura y comparar los resultados experimentales de un proceso de

lecho fluido a escala de laboratorio con los de un proceso tradicional de

tostado horizontal de tambor a escala de producción. Para este propósito, se

eligió como modelo un café comercial de origen único tostado tradicionalmente

en un tostador de tambor, y se establecieron condiciones de tiempo-temperatura

en el tostador de laboratorio para lograr el mismo color del café tostado.

Además, se investigó la cuestión de si estas condiciones de tiempo-temperatura

conducen a cafés equivalentes en términos de aroma y propiedades físicas.

4.2 Materiales y métodos

4.2.1 Proceso de tostado y caracterización del proceso.

Materia prima

Coffea arabica Típica lavado verde. Rast Ltd. (Ebikon,

Suiza) suministró la variedad de Sumatra (Mandheling, S-795, Kartika 1). El

contenido de humedad del café verde fue de 10.04% wb.

Pruebas de tostado

En la escala de producción, el café fue tostado usando un

tostador de tambor G-45 (Probat Ltd., Emmerich, Alemania) con un tamaño de lote

de 20 kg. A escala de laboratorio, se tostaron lotes de 100 g de granos verdes

utilizando un tostador de laboratorio de aire caliente de lecho fluido (GW

Barth AG, Freiberg / Neckar, Alemania), que fue descrito en detalle por

Schenker [5] y Geiger y compañeros de trabajo. [67] Se llevaron a cabo dos

programas isotérmicos, es decir, alta temperatura-corto tiempo (HTST) y baja

temperatura-largo tiempo (LTLT), y un programa de perfil de temperatura

(Perfil). Los cafés se tostaron a un grado de tostado objetivo color claro L *

= 21, donde 100 significa blanco y 0 significa negro.

Descripcion del tostador usado por Schencker

https://www.research-collection.ethz.ch/handle/20.500.11850/144592

El tostador fue construido por G.W. Barth GmbFI & Co.,

D-Freiberg / Neckar. para un proyecto de investigación sobre tostado de nueces

(Perren, 1995) y adaptado para tostado de café. Permitió tostar café en

condiciones de proceso bien definidas con un control preciso de la temperatura

del aire caliente, la velocidad del aire y la temperatura central del grano. El

tostado en lecho fluidizado y el enfriamiento se realizaron en secciones

separadas. La inyección de vapor en la entrada de aire caliente y la inyección

de agua pulverizada en el aire de enfriamiento proporcionaron opciones para el

tostado en atmósfera húmeda y el enfriamiento por enfriamiento con agua,

respectivamente.

Figura 2 Schenker:

Tostador de laboratorio de aire caliente de lecho fluido. 1: Medidor de flujo

de aire para la velocidad del aire de entrada. 2: válvula de aleta de entrada

de aire. 3: Ventilador radial de entrada de aire. 4: calentadores eléctricos.

5: inyección de vapor opcional. 6: Elemento mezclador de aire estático. 7:

Sonda de temperatura PT100 para control de la temperatura de entrada del aire.

8: Termopar para temperatura de entrada del aire. 9: Termopar para registrar la

temperatura de la masa de café. 10: cámara de tostado. 11; Cámara de

enfriamiento. 12: Válvula de aleta de entrada de aire de refrigeración. 13:

Ventilador radial de aire de refrigeración. 14: Inyección de spray de

enfriamiento de agua. 15;

Contenedor de agua a presión.

Sección de tostado: el aire de temperatura ambiente fue

aspirado por un ventilador radial RD2 (Elektror, D-Esslingen / Neckar). La

velocidad del aire se controló mediante una válvula de aleta en la corriente de

entrada frente al ventilador y se midió con un medidor de flujo de aire

(Schiltknecht, CH-Gossau / ZH). El aire se calentó a temperaturas de tostado

mediante dos calentadores eléctricos paralelos S10000 8D8 (Leister,

CH-Kagiswil). Opcionalmente, se alimentó vapor saturado a la corriente de aire

caliente (176 g/m³ de aire). La corriente de aire se equilibró mediante un

elemento de mezcla estático ME SMV-X DN100 (Sulzer Chemtech, CH-Winterthur). La

cámara de tostado para tostado por lotes consistía en un tubo de acero

inoxidable de 10 cm de diámetro y una altura de 24 cm con un fondo de malla de

alambre para la entrada de aire y una cubierta de malla de alambre extraíble en

la parte superior. La película plateada que se desprendía durante el tostado se

recogió

en la salida de aire mediante un sistema de aspiración al vacío. La temperatura

del aire caliente se midió con una sonda de temperatura PT100 justo antes de la

cámara de tostado y se usó para controlar la potencia del calentador.

Sección de enfriamiento: los granos tostados se

transfirieron manualmente a la sección de enfriamiento retirando la cámara de

tostado y vertiendo los granos en la cámara de enfriamiento. Una corriente de

aire a temperatura ambiente aseguró un enfriamiento rápido en lecho fluido de

los granos en la cámara de enfriamiento cilíndrica. Para enfriar el

enfriamiento por agua, se roció agua fría a través de una boquilla de cono

hueco 212.054.17.AC (Lechler, D-Metzingcn) en la corriente de aire antes de la

cámara. El sistema de control y adquisición de datos consistió en un

PDT-controllcr KS 4580 (Philips, D-Kassel), un convertidor / amplificador de

analógico a digital MIDAS (DMP, CH-Hegnau-Volketswil) y una PC con el software

FLOWCHART (CoraTec, D-Jülich).

Medición de la temperatura central del grano

Para determinar la temperatura del núcleo del grano, se

prepararon 2 o 3 granos por lote de 100 g de café verde para la colocación de

termopares en el núcleo del grano. Se perforaron agujeros finos en el tejido

del grano usando un taladro manual de 0,3 mm de diámetro. Se insertó un

termopar tipo K con un diámetro de 0.25 mm (Thermocoax, F-Surèsncs) en los

orificios en una disposición de púas como se ilustra en la Figura 3a.

Se prestó especial atención para garantizar que el punto de

medición se ubicara en el tejido central del grano y no en el espacio de

plegado. Los termopares montados se instalaron en un dispositivo de fijación

especial descrito por Perren (1995) y en una patente de Perren et al. (1994),

por el cual los termopares podrían conducir a la cámara de tostado cilíndrico.

Se colocaron termopares adicionales en las proximidades de los granos para

medir la temperatura de la masa de cafe. El lote de granos verdes se agregó a

la cámara antes de transferir toda la configuración al tostador de laboratorio

precalentado. Esta disposición permitió un movimiento parcialmente libre de los

granos equipados con termopar dentro del lote fluido sin perderlos. Todos los

termopares se conectaron al sistema de adquisición de datos del tostador y las

temperaturas se monitorearon y registraron en línea. Se promediaron al menos 10

curvas de temperatura de granos individuales para superar las inhomogemias de

granos.

Proceso

de tostado

Los parámetros del proceso y las propiedades del café

tostado se describen en la Tabla 4.2. Para el análisis de aroma, se tomaron

muestras a diferentes tiempos de tostado durante el tostado en tambor (Tabla

4.1). A escala de laboratorio, los lotes se tostaron durante diferentes tiempos

de tostado de acuerdo con la Tabla 4.1.

La temperatura central del grano en el tostador de

laboratorio se registró durante el tostado colocando termopares (Tipo K, 0.5

mm, Thermocoax Ltd., Surèsnes, Francia) en agujeros perforados en los granos de

café verde, como se describe en Geiger y colaboradores [67].

Contenido de humedad y medición de color.

El café tostado se molió en un molino de discos (Bühler-Miag

4000, Bühler Ltd., Milano, Italia), y la pérdida de peso de 5 g de café molido

a 103 ° C durante 5 h se determinó gravimétricamente.

El grado de tostado se determinó a partir del valor de

luminosidad (L *) del espacio de color CIE L * a * b *. El café se molió y se

presionó suavemente para formar una superficie uniforme, y el color se midió

usando un colorímetro CR-310 (Minolta, Japón).

Densidad

Para la determinación de la densidad del grano de café, se

utilizó un método de desplazamiento, como lo describe Schenker [7]. Una canasta

de alambre de acero inoxidable con y sin 30 g de granos de café se sumergió en

aceite de maní, y la diferencia de peso correspondió al peso del aceite

desplazado por los granos de café. Usando una densidad de 910 kg m³

para el aceite de maní a 25 ° C, se pudo determinar la densidad del grano de

café. Las burbujas de aire entre los granos de café tuvieron que eliminarse

moviendo la canasta hacia arriba y hacia abajo, pero se tuvo cuidado de no

extender demasiado el tiempo de medición del peso, para evitar que el aceite

penetre en los poros de los granos de café.

(47) 4.2.2 Análisis del aroma

Metanotiol, sulfuro de dimetilo, trisulfuro de dimetilo,

formiato de 3-mercapto-3-metilbutilo, 2-furfuriltiol, metilpropanal,

2-metilbutanal, 3-metilbutanal, hexanal, 2,3-butanodiona, 2,3-pentanediona,

N-metilpirrol, piridina , Se tomaron muestras de 4-vinilguaiacol,

2,3,5-trimetilpirazina y 2-etil-3,5-dimetilpirazina, se separaron y se

cuantificaron con el método descrito en el capítulo 3.2.

4.2.3 Análisis estadístico

La prueba t de Student se aplicó a los resultados con un

nivel de significación del 95%.

4.3 Resultados y discusión

4.3.1 Evolución de las propiedades físicas durante el

tostado.

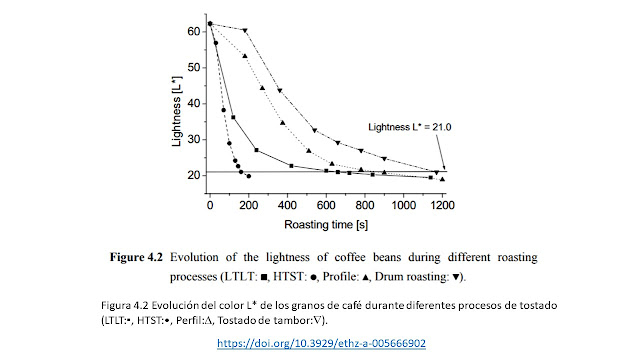

Las temperaturas del núcleo a granel y del grano durante el

tostado con el tostador a escala de laboratorio se muestran en la Figura 4.1.

Aunque la temperatura del núcleo del grano convergió rápidamente a la

temperatura a granel, se mantuvo una pequeña diferencia entre los dos y nunca

se alcanzó la temperatura del aire caliente entrante. La medición de la

temperatura del grano en el tostador de tambor comercial no fue posible, pero

se supone que la evolución de la temperatura del núcleo del grano tuvo lugar de

manera similar a la del proceso de tostado de perfiles, aunque el aumento de

temperatura probablemente fue más lento. El desarrollo de las propiedades

físicas del café durante el tostado dependía en gran medida de la temperatura y

el tiempo de tostado aplicados (Figuras 4.2-4.4). El tostado a alta temperatura

condujo a una menor densidad, un mayor volumen de grano, menos pérdida de

tostado y un menor contenido de humedad en comparación con los procesos de

tostado a baja temperatura. Estos resultados están de acuerdo con los

hallazgos de otros autores [5, 68]. Sin embargo, Geiger y sus colegas [67]

establecieron un equilibrio de masa durante procesos similares de HTST y LTLT y

encontraron un mayor contenido de agua después del tostado HTST que después de

LTLT. En esas pruebas, el contenido inicial de agua del café verde fue

considerablemente menor, lo que puede haber llevado a diferentes cinéticas de

evaporación del agua. En comparación con el proceso clásico de tostado del

tambor, los procesos de lecho fluido a escala de laboratorio fueron más rápidos

con respecto a la pérdida de humedad, el desarrollo del color y la evolución de

la densidad del grano de café. La evolución de estas propiedades durante el

tostado de perfil y tambor fue similar, pero debido al aumento de temperatura

obviamente más rápido en el tostado de perfil, el desarrollo de los parámetros

de tostado fue ligeramente más rápido. El uso en el tostado de perfil de una

temperatura de aire inicialmente más baja que posteriormente aumentó más

lentamente probablemente habría producido un comportamiento de temperatura del grano

más similar al del tostado de tambor y, por lo tanto, habría proporcionado una

base aún mejor para comparar estos dos tostados.

4.3.2 Evolución de compuestos aromáticos durante el tostado con diferentes condiciones de tiempo y temperatura

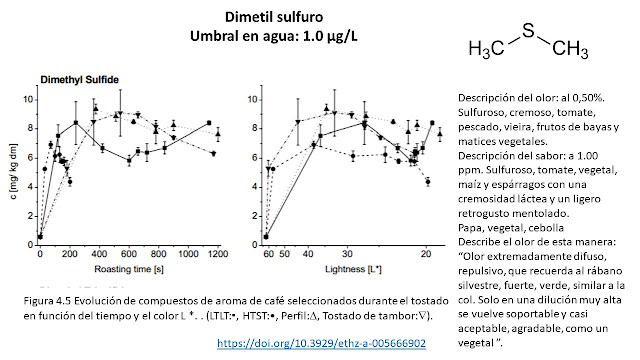

Las siguientes presentaciones gráficas muestran el desarrollo de compuestos aromáticos a lo largo del tiempo de tostado. El desarrollo de compuestos aromáticos también se representó en función de los valores del color L *. Para aumentar la claridad de estas últimas presentaciones, se seleccionó una escala inversa y logarítmica. Este cambio de escala no estipula ningún significado físico.

Compuestos de azufre

Los compuestos de azufre se encuentran entre los compuestos de aroma más importantes en el café. El metanotiol, el trisulfuro de dimetilo, el formiato de 3-mercapto-3-metilbutilo y especialmente el 2-furfuriltiol fueron citados como compuestos de impacto del aroma del café [40, 60]. Generalmente se cree que los aminoácidos que contienen azufre actúan como la fuente de azufre para los compuestos aromáticos durante el tostado [69-71]. Se cree que el metanotiol es el resultado de la pirólisis de metionina [70], y es probable que el sulfuro de dimetilo y el trisulfuro de dimetilo sean productos de oxidación y desproporcionamiento adicionales de la misma secuencia de reacción [72]. También podría ser que la S-metilmetionina, que se sabe que ocurre en las plantas con flores como intermediario, podría servir como precursor del sulfuro de dimetilo. Por estas razones, la cinética de formación de estos compuestos debería estar relacionada, al menos en parte, entre sí.

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

Metanotiol |

3.5a ± 0.3 |

6.4b ± 1.0 |

3.4a ± 0.4 |

4.6a,b ± 0.8 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

El desarrollo de compuestos de azufre durante el tostado se

presenta en la Figura 4.5. Las concentraciones a color L * = 21 se muestran en la

Tabla 4.3.

Los sulfuros y el

metanotiol exhibieron un gran aumento durante las primeras etapas del tostado.

La formación de metanotiol pareció verse favorecida por las temperaturas más

altas ya que el proceso HTST resultó en la concentración más alta de metanotiol.

La degradación tuvo lugar al final del tostado HTST, mientras que durante los

otros procesos de tostado, no se observó una disminución de la concentración de

metanotiol.

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

Dimetilsulfuro |

6.5a ± 0.3 |

5.8b ± 0.3 |

8.2c ± 0.4 |

6.3a,b ± 0.2 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

En contraste, la formación de sulfuro de dimetilo fue más

rápida con respecto a la evolución del color L*, y la concentración máxima fue

mayor cuando se aplicó baja temperatura. El hecho de que en el tostado en

tambor, donde el aumento de la temperatura dentro de los granos de café fue

lento, la formación de sulfuro de dimetilo comenzó también muy temprano,

sugiere que la energía de activación requerida es baja y, por lo tanto, los

mecanismos de reacción que involucran especies radicales son probablemente

predominantes. Se observó una disminución de la concentración de sulfuro de

dimetilo hacia el final del proceso de tostado.

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

Dimetil trisulfuro |

0.053a ± 0.001 |

0.10b ± 0.01 |

0.064c ± 0.004 |

0.11b ± 0.01 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

El trisulfuro de dimetilo exhibió un comportamiento

bifásico. Durante los cuatro procesos de tostado, se observó un aumento

relativamente rápido durante las primeras etapas, seguido de una disminución a

través del grado medio de tostado. Se determinaron dos puntos de medición

adicionales en el caso de tostado de perfil (después de 180 y 270 s de tiempo

de tostado) para hacer visible el aumento temprano. Hacia el final del proceso

de tostado, se observó un nuevo aumento.

|

3-Mercapto-3-metilbutil formiato |

0.129a ± 0.005 |

0.24b ± 0.01 |

0.115c ± 0.002 |

0.10a,c± 0.01 |

Tabla 4.3 Influencia de las condiciones de

tiempo-temperatura en la concentración de compuestos aromáticos después del

tostado (color L * = 21). a, b, c, d: letras diferentes indican

diferencias estadísticamente significativas (p <0.05).

La formación de formiato de 3-mercapto-3-metilbutilo

obviamente requirió una alta energía de activación ya que la formación comenzó

tarde en el proceso de tostado. El inicio de la formación se observó a valores

de L * entre 40 y 30, que correspondieron a tiempos de tostado de alrededor de

30 s a 260 ° C (LTLT) y 120 s a 228 ° C (LTLT), y a temperaturas centrales del

grano de 212 ° C (LTLT) y 194 ° C (HTST). Entonces se alcanzó rápidamente un

valor máximo seguido de una degradación rápida. Durante el tostado HTST, en el

punto final del tostado, la concentración de formiato de

3-mercapto-3-metilbutilo fue aproximadamente el doble que en los otros procesos

de tostado.

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

2-Furfuriltiol |

3.35a ± 0.03 |

2.6b ± 0.2 |

4.2a ± 0.5 |

4.4a ± 0.5 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

La concentración de 2-furfuriltiol aumentó continuamente

durante el proceso de tostado dependiendo de la temperatura, y no se observó

disminución, lo que está de acuerdo con los resultados de otros autores [5, 51,

65, 71]. El aumento constante de 2-furfuriltiol durante el tostado sugiere la

existencia de un gran conjunto de compuestos precursores. Como en el caso del

formiato de 3-mercapto-3-metilbutilo, era necesaria una cierta temperatura de

inicio para iniciar la formación. Con L * = 21, se encontraron cantidades

significativamente mayores de 2-furfuriltiol en los procesos de tostado a baja

temperatura y tiempo prolongado (LTLT, perfil y tostado en tambor) en

comparación con el tostado HTST.

Aldehídos y α-dicetonas:

Los aldehídos de Strecker como metilpropanal, 2-metilbutanal

y 3-metilbutanal se consideran productos de la transaminación descarboxilativa

de aminoácidos con la posterior adición de agua y descomposición en

aminoacetona y el aldehído de Strecker correspondiente [22].

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

3-Metil butanal |

11.3a ± 0.3 |

18.9b ± 1.7 |

12.1a ± 0.5 |

11.7a ± 0.5 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

El desarrollo de aldehídos y α-dicetonas durante el tostado se muestra en la Figura 4.5 (no se muestran metilpropanal y 2-metilbutanal). Las concentraciones en L * = 21 se muestran en la Tabla 4.3. Su comportamiento al tostar es similar. Un aumento rápido durante las primeras etapas del tostado es seguido por una disminución de la concentración hacia grados más altos de tostado. Esto está de acuerdo con otros estudios [19, 51, 63]. La formación de los tres aldehídos Strecker en el comienzo del proceso de tostado parecía estar ligeramente favorecida por la alta temperatura, y con color L * = 21, la concentración de 2 y 3-metilbutanal en el café tostado HTST fue significativamente mayor que en el largo tiempo de tostado, con la excepción de 2-metilbutanal en el tostado de perfil, donde su concentración fue menor que la del tostado HTST pero no significativamente al nivel de p <0.05.

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

Hexanal |

1.24a ± 0.05 |

2.5b ± 0.4 |

1.04c ± 0.03 |

1.03c ± 0.08 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

El hexanal no se forma por la reacción de Maillard, sino

que resulta de la oxidación de los lípidos [20]. Se encontraron cantidades

considerables de hexanal en el café verde (alrededor de 1,5 mg / kg dm). Se

necesitaron temperaturas de casi 220 ° C para aumentar aún más su

concentración. El grado de formación y la concentración máxima dependieron de

la temperatura de tostado (HTST y LTLT: 3.5–4.0 mg / kg dm; perfil y tostado en

tambor, que exhibió una temperatura de producto más baja antes de alcanzar la

concentración máxima de hexanal, aproximadamente 2.5 mg / kg dm). La

concentración máxima de hexanal se alcanzó a valores de L * entre 40 y 30,

luego se observó degradación de hexanal. A L * = 21, la concentración de

hexanal fue significativamente mayor en el café tostado HTST que en el café

tostado LTLT. El tostado de perfil y tambor resultó en concentraciones de hexanal

significativamente más bajas que las de los dos procesos de tostado isotérmico.

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

2,3 Butanodiona |

15.1a ± 0.1 |

35.3b ± 1.0 |

17.2c ± 0.5 |

17.1c ± 0.7 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

Se han sugerido varias vías de formación posibles para las α-dicetonas 2,3-butanodiona y 2,3-pentanodiona. A partir de sistemas modelo de glucosa con alanina, Yaylayan y Keyhani [73] concluyeron que la 2,3-butanodiona se forma por una vía única que involucra solo átomos de carbono de glucosa, mientras que en sistemas modelo con glucosa y glicina, la formación a través de C3 / C3 y C2 / La escisión de C4 fue posible.

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

2,3 Pentanodiona |

5.29a ± 0.08 |

11.5b ± 0.9 |

5.67c ± 0.08 |

5.28a ± 0.01 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

Se observó la formación de 2,3-pentanodiona involucrando

solo carbonos de glucosa (10%) y mediante la incorporación de átomos de alanina

C2'-C3 'a una unidad de carbono C3 a partir de glucosa. En un experimento

modelo en condiciones de tostado y utilizando el enfoque de etiquetado del

módulo de carbohidratos, Schieberle y colaboradores [74] mostraron que en la

reacción de glucosa con prolina, el 87% de la 2,3-butanodiona resultante surgió

de una recombinación de glucosa C3 / C1, 13% de una recombinación C2 / C2,

mientras que nada del 2,3-butanodiona se formó a partir del carbohidrato

intacto. Esto estaba de acuerdo con un mecanismo de reacción propuesto que

implica la condensación aldólica de acetaldehído con hidroxiacetaldehído e

hidroxiacetona [75]. Un segundo modelo con formaldehído e hidroxipropanona

también condujo a la formación de 2,3-butanodiona [74]. Se propusieron otras

vías de reacción, que implican la 1-desoxiglucosona [76] y la fragmentación del

azúcar seguida de condensación intramolecular [75]. Además, se citó a la

2,3-pentanodiona como el principal producto de degradación térmica volátil de

4-hidroxi-2,5-dimetil-3 (2H) -furanona [20]. La formación de 2,3-butanodiona

requirió una cierta energía de activación y se aceleró claramente por la alta

temperatura de tostado. Durante el tostado HTST, se alcanzó una concentración

máxima de casi 40 mg / kg dm y se mantuvo constante durante un período de 45 s.

Luego se observó una rápida degradación. Con procesos de tostado a temperaturas

más bajas, la evolución de 2,3-butanodiona fue similar, pero menos rápida con

concentraciones máximas más bajas. La formación y eliminación de

2,3-pentanodiona siguió un patrón similar al del 2,3-butanodiona, pero las

diferencias en la concentración máxima fueron bajas, y la evolución en función

del color L* fue similar para todos los perfiles de tiempo-temperatura

aplicados. Esto es una indicación de que, en contraste con la 2,3-butanodiona,

la formación de 2,3-pentanodiona parece ser limitada en el sustrato y menos

dependiente del tiempo de tostado y la temperatura. Por lo tanto, se supone que

la 2,3-pentanodiona no resulta de los mismos fragmentos de azúcar que la 2,3-butanodiona

y que las vías de formación y degradación son diferentes. La formación de

2,3-pentanodiona a partir de la reacción de 2,3-butanodiona con formaldehído

con la consiguiente pérdida de agua, propuesta por Weenen y Apeldoorn [76] como

unida a la formación de 2,3-butanodiona, no se corrobora en el caso de tostado

de café.

En el punto final de tostado con color L * = 21, el café

tostado HTST exhibió el doble de 2,3-butanodiona y 2,3-pentanodiona que el

resto de los tostados. Sin embargo, la degradación de ambas dicetonas fue muy

rápida al final del tostado HTST, y se habrían obtenido concentraciones

similares a las resultantes de los procesos a largo plazo extendiendo el

proceso HTST de 30 a 40 s, con solo un cambio menor en el color L* del café

tostado. (Figura 4.2).

Compuestos heterocíclicos y fenólicos.

Los heterociclos y los compuestos fenólicos son productos de

tostado típicos, como resultado de la reacción de Maillard (pirazinas), la

descomposición térmica del ácido ferúlico (guayacoles) y la degradación de

trigonelina (piridina, N-metilpirrol). En los sistemas de reacción modelo, la

piridina y el N-metilpirrol también resultaron de las mezclas de reacción

Maillard clásicas que consisten en aminoácidos y glucosa / sacarosa [20]. Entre

los compuestos heterocíclicos y fenólicos examinados,

2-etil-3,5-dimetilpirazina y 4-vinilguaiacol son de importancia clave para el

aroma del café.

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

Piridina |

145.7a ± 0.7 |

122.6b ± 2.5 |

179.3c ± 1.1 |

180.6c ± 8.1 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

La Figura 4.5 muestra el desarrollo de compuestos heterocíclicos durante el tostado, y las concentraciones a L * = 21 se presentan en la Tabla 4.3. Se descubrió que la cinética de formación de piridina es muy similar a la del 2-furfuriltiol. Se necesitaba una temperatura alta para iniciar las reacciones que conducen a la piridina, y una vez que comenzó la formación, la concentración de piridina aumentó continuamente durante el tostado. El impacto del tiempo de tostado fue mayor que el efecto de la temperatura, y a L * = 21, las mayores concentraciones de piridina se encontraron en el perfil y en el tostado en tambor.

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

N-Metilpirrol |

2.99a± 0.09 |

5.0b ± 0.4 |

3.7c ± 0.2 |

3.6a,c ± 0.3c |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

2,3,5-trimetilpirazina |

4.9a ± 0.2 |

4.6a ± 0.2 |

3.5b ± 0.1 |

3.8b ± 0.1 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

La 2,3,5-trimetilpirazina y la 2-etil-3,5-dimetilpirazina exhibieron un aumento relativamente rápido al comienzo del proceso de tostado. A grados más oscuros de tostado, se observó una ligera disminución para el tostado HTST, mientras que en los otros procesos, el aumento de la concentración se estabilizó. En el caso del tostado LTLT, se observó degradación cuando los cafés se tostaron en exceso.

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

2- etil-3,5-dimetilpirazina |

1.22a ± 0.07 |

1.10a ± 0.05 |

1.1a ± 0.1 |

1.18a ± 0.07 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

|

mg/Kg dm |

LTLT |

HTST |

Perfil |

Tambor |

|

4-vinilguaiacol |

24.0a ± 1.2 |

43.0b ± 0.8 |

27.18c ± 0.06 |

28.7d ± 0.5 |

Tabla 4.3 Influencia de las condiciones de tiempo-temperatura en la concentración de compuestos aromáticos después del tostado (color L * = 21). a, b, c, d: letras diferentes indican diferencias estadísticamente significativas (p <0.05).

La formación de 4-vinilguaiacol comenzó inmediatamente al

comienzo del proceso de tostado, lo que sugiere una baja energía de activación

y, por lo tanto, la participación de una vía de reacción radical. La evolución

del 4-vinilguaiacol durante el tostado fue altamente dependiente de la

temperatura. Los procesos isotérmicos con un aumento muy rápido de la temperatura

del núcleo del grano resultaron en altas tasas de formación durante la primera

etapa de tostado, mientras que los procesos de tostado de perfil y tambor

condujeron a un aumento más lento de 4-vinilguaiacol. Después de alcanzar la

concentración máxima, que fue mayor al aumentar la temperatura de tostado, se

produjo la eliminación. Al final del proceso de tostado (L * = 21), el tostado

HTST produjo con mucho la mayor concentración de 4-vinilguaiacol. Dorfner y

colaboradores [77] encontraron la misma evolución del 4-vinilguaiacol durante

el tostado y establecieron un modelo de dos canales para la degradación del

ácido 5-feruloilquínico durante el tostado del café. En la primera etapa de

tostado endotérmico, predomina la formación de 4-vinilguaiacol debido a la baja

energía de activación. Una vez que se alcanzan las condiciones de tostado

exotérmico, el 4-vinilguaiacol se degrada produciendo guaiacol, que luego se

degrada a fenol.

(62) 4.3.3 Efecto del sobre-tostado en compuestos aromáticos

|

Compuesto |

Comportamiento con tueste excesivo |

Concentración después de 40 minutos de tostado (n=1) mg/Kg dm |

|

Metanotiol |

no disponible |

No disponible |

|

Dimetilsulfuro |

decrece levemente |

7.0 |

|

Dimetil trisulfuro |

en constante aumento |

0.14 |

|

3-Mercapto-3-metilbutil formiato |

disminuyendo a 0 mg / kg dm |

no detectado |

|

2-Furfuriltiol |

aumentando hasta 25 min, luego disminuyendo |

4.6 |

|

Metilpropanal |

disminuyendo, nivelando después de 35 min |

8.5 |

|

2-Metilbutanal |

disminuyendo, nivelando después de 35 min |

4.6 |

|

3-Metilbutanal |

disminuyendo, nivelando después de 35 min |

3.3 |

|

Hexanal |

disminuyendo hasta 20 min, luego aumentando |

1.8 |

|

2,3-Butanodiona |

disminuyendo, nivelando después de 35 min |

6.5 |

|

2,3-Pentanodiona |

disminuyendo, nivelando después de 35 min |

1.2 |

|

N-Metilpirrol |

aumentando, nivelando después de 35 min |

5.0 |

|

Piridina |

aumentando |

586 |

|

4-Vinilguaiacol |

disminuyendo |

9.4 |

|

2,3,5-Trimetilpirazina |

estable, disminuyendo después de 35 min |

3.2 |

|

2-Etil-3,5-dimetilpirazina |

estable, disminuyendo después de 35 min |

0.9 |

Tabla 4.4 Efecto

del sobre-tostado en el perfil de tostado sobre compuestos aromáticos.

Para determinar el efecto del tostado excesivo más allá de

los grados habituales de tostado en la formación y degradación de los

compuestos aromáticos, el proceso de tostado de perfiles se extendió a 20, 25,

30, 35 y 40 minutos, es decir, después de completar la etapa de temperatura, se

tomaron granos de café. mantenido durante 11, 16, 21, 26 y 34 min

respectivamente a 232 ° C. color L * de los granos de café resultantes fue

18.9, 18.5, 18.2, 17.7 y 17.6, respectivamente. Las tendencias y la

concentración final después de 40 minutos de tiempo de tostado se muestran en

la Tabla 4.4. Para muchos de los compuestos aromáticos investigados, la

degradación excedió la formación, y se encontraron cantidades decrecientes en

el café tostado por períodos excesivos. El formiato de

3-mercapto-3-metilbutilo, como el ejemplo más extremo, se degradó a

concentración cero después de 40 minutos de tiempo de tostado. Otros

compuestos, como los aldehídos de Strecker (metilpropanal, 2-metilbutanal y

3-metilbutanal) y las αdicetonas

(2,3-butanodiona y 2,3-pentanodiona) también se degradaron, pero la disminución

pareció estabilizarse a cierta concentración, mientras que el 4-vinilguaiacol

exhibió una disminución constante durante el tostado excesivo. La concentración

de 2-furfuriltiol aumentó hasta 25 minutos de tiempo de tostado, pero luego la

concentración disminuyó. La concentración de sulfuro de dimetilo también

disminuyó, aunque lentamente. La concentración de piridina aumentó durante 40

minutos de tostado, mientras que el aumento de N-metilpirrol se desaceleró y se

estabilizó después de 35 minutos de tostado. El trisulfuro de dimetilo, que ya

exhibía una concentración creciente hacia el final del tostado a grados

normales de tostado, aumentó aún más en condiciones excesivas. Hexanal reveló

una concentración mínima después de 20 minutos de tiempo de tostado, luego

aumentó de manera constante durante los siguientes 20 minutos. La

2,3,5-trimetilpirazina y la 2-etil-3,5-dimetilpirazina permanecieron a una

concentración estable durante 35 minutos de tostado y luego disminuyeron

lentamente.

(64) 4.3.4 Relación entre el desarrollo del color, los

cambios físicos y la formación del aroma.

Los resultados obtenidos de este estudio mostraron que

lograr el mismo color de grano de café (que se conoce con mayor frecuencia como

el grado de tostado) usando diferentes condiciones de tiempo y temperatura

durante el tostado no significa necesariamente que los cafés sean equivalentes

en términos de aroma y propiedades físicas. El tostado a alta velocidad con

alta temperatura del aire caliente condujo a diferentes cinéticas de formación

y eliminación y, en muchos casos, a diferentes concentraciones de compuestos

aromáticos en el color tostado L * = 21 (Tabla 4.3). Las mismas

observaciones se aplicaron para la evolución de las propiedades físicas, como

la densidad, la pérdida de tostado y el contenido de agua (Tabla 4.2).

Resultados similares fueron obtenidos por Schenker [5]. Los compuestos de aroma

cuyas concentraciones alcanzaron su punto máximo y luego disminuyeron a grados

medios de tostado, se degradaron rápidamente cerca del final de los tostados

HTST. Por lo tanto, para los tostados HTST, los pequeños aumentos en el

tiempo de tostado habrían reducido su concentración a niveles similares o

inferiores a los alcanzados en los tostados más largos y habrían reducido L *

solo ligeramente. Sin embargo, pequeños aumentos en el tiempo de tostado HTST

no habrían producido niveles de piridina y 2-furfuriltiol iguales a los

producidos por los tostados más largos. Es muy probable que los diferentes

perfiles de tiempo-temperatura aplicados no solo den lugar a diferencias con

respecto a los compuestos aromáticos sino también al sabor en general.

Utilizando un perfil de tiempo y temperatura en el tostador

de lecho fluido a escala de laboratorio, que se aproximaba al perfil de

temperatura en un tostador de tambor tradicional, se obtuvieron resultados

similares para las propiedades físicas y la formación de aroma en los cafés

resultantes. El aumento de temperatura en la primera etapa del tostado fue aún

más rápido en el tostado de perfil que en el tostado en tambor. Se esperaría un

acuerdo aún mejor si se hubiera utilizado una tasa más baja de aumento de

temperatura durante el tostado de perfil. Por lo tanto, es posible transferir

las condiciones de tostado de un tostador de tambor horizontal tradicional a un

sistema de lecho fluido, pero el tiempo de tostado no se reduciría si el

tostador desea producir un café con propiedades de sabor idénticas.

El grado de tostado es, en última instancia, una cuestión de

definición, y la definición debe depender de los requisitos específicos. En la

práctica industrial, donde la calidad constante del café verde se tuesta en el

mismo equipo de tostado, la medición del color es seguramente un método

adecuado, rápido y simple para determinar el grado de tostado. Sin embargo, si

se pretende producir café de igual calidad sensorial con diferentes procesos de

tostado, se necesitan más detalles sobre los procesos de tostado. Eggers y

Pietsch propusieron una lista exhaustiva de valores físicos importantes para

los informes sobre tostado de café [16]. Cuantos más parámetros físicos y

químicos se tengan en cuenta para la definición de un grado de tostado, más

precisa será su determinación y mejor será la transferibilidad de un proceso de

tostado a otro. Además, una definición ideal de un grado de tostado también

debe ser independiente de las variaciones en la materia prima. Las

concentraciones y proporciones de diferentes productos de reacción y las

cantidades restantes de precursores de café verde (aminoácidos, ácidos

clorogénicos, etc.) son indicadores potencialmente adecuados; sin embargo, su

análisis suele ser demasiado complejo para la práctica industrial.

(67) 5.

Tostado de café y formación de aroma: efecto del contenido de humedad inicial y

tratamiento de vapor

La humedad inicial del café verde puede variar en función de

las condiciones de procesamiento y almacenamiento del café verde. Se investigó